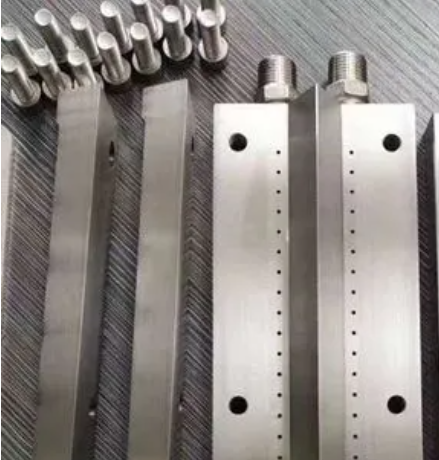

隨著科技的迅猛發展,對于微細孔的需求逐漸增加,特別是在醫療、電子和精密儀器等領域。然而,對于0.2毫米微細孔的制造,傳統的打孔方式面臨著極大的挑戰,唯有激光打孔技術才能夠實現對于這一難題的精密加工。

傳統打孔方式的難題

1. 機械鉆孔: 傳統的機械鉆孔方式在面對0.2毫米微細孔時,受限于機械設備的尺寸和穩定性,很難達到所需的高精度要求。尤其是在硬度較高的材料上,容易導致工具磨損、孔洞變形等問題。

2. 化學腐蝕: 化學腐蝕雖然可以在一些特殊材料上實現微細孔的制造,但在控制孔洞尺寸和形狀上存在困難。而且,化學腐蝕過程難以避免對周圍區域的影響,可能導致不均勻的孔洞質量。

3. 電火花加工: 電火花加工對于微細孔制造的需求也存在局限性。在0.2毫米的尺寸下,電火花加工可能面臨電極磨損、放電不穩定等問題,難以精確控制孔洞的尺寸和形狀。

激光打孔的優勢

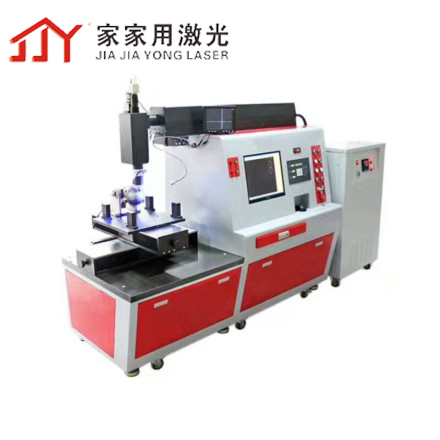

相較于傳統的打孔方式,激光打孔技術以其獨特的優勢成為實現0.2毫米微細孔制造的理想選擇:

1. 高精度: 激光打孔技術可以實現極高的精度,光束的焦點極小,能夠準確控制孔洞的直徑和形狀,滿足對于0.2毫米微細孔的高要求。

2. 非接觸加工: 激光打孔是一種非接觸式加工方法,避免了與材料直接接觸造成的機械應力和振動,有助于提高加工的穩定性和精度。

3. 多材料適用性: 激光打孔適用于多種材料,包括金屬、塑料、陶瓷等。無論是硬度高低,激光打孔都能夠穩定、高效地完成任務。

4. 快速加工速度: 激光打孔具有較快的加工速度,提高了生產效率,適應于大規模生產和高精度制造。

在微細孔制造的領域,特別是對于0.2毫米微細孔的需求,激光打孔技術憑借其高精度、非接觸加工、多材料適用性和快速加工速度等優勢,成為當今最為先進和可靠的解決方案。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龍崗區布吉三聯珠寶大樓A棟四樓

深圳市龍崗區布吉三聯珠寶大樓A棟四樓