如今的工業生產加工中,很多產品都需要進行打孔加工這一項工序,打孔的作用可以很好地幫助產品實現使用目的。常見的孔型加工有:小孔、微孔、流量孔、方孔、透光孔、透氣孔、腰型孔、多邊型孔等等。

在激光打孔機還沒興起的時候,傳統的機械鉆孔很難鉆出理想的孔型,特別是一些對打孔要求較高的材料,比如說玻璃,有些已醫用玻璃要在上面鉆一些密集的效率,孔徑要求在0.001-0.003之間,如果使用機械鉆頭就會出現玻璃碎裂的現象,造成材料浪費;除了玻璃以外還有在一些鋼管上打孔,傳統的機械鉆頭也是很難的,因為很多鋼管材料是圓管型的,圓的就會成弧面打孔,這樣的角度打孔是有難度的,因為弧面打孔鉆頭不好定位,也就是鉆頭在高速運轉時位置定不了,鉆頭在高速運轉時,鉆頭的直徑又小,在工作時角度一不好,鉆頭就會斷掉,達不到理想的加工要求。

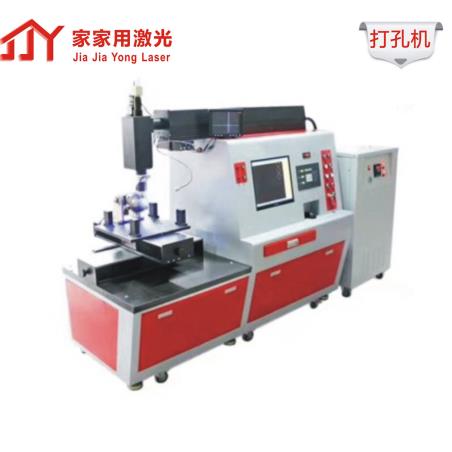

而激光打孔機的出現解決了傳統機械鉆孔過程中出現的:鉆頭斷裂、打孔毛刺多、打孔速度慢、材料變形的缺點。

激光打孔機能一次性完成孔徑大小一致、分布均勻的微小孔,激光還能進行群孔加工,激光打孔具有加工速度快、無耗材、無人工成本,不但能節省各種加工成本還能提高N倍加工效益,孔效率質量一步到位。

激光打孔機屬于無接觸式加工方式,具有10的5次方~10的15次方W/cm2的激光功率密度,。如此高的功率密度幾乎可對任何材料進行激光打孔,打孔速度快,與電火花打孔及機械鉆孔相比,效率提高10-1000倍;打出來的孔孔徑統一、光潔度好并且無毛刺等特點,正好解決了傳統機械打孔工藝打孔速度慢、鉆出來的孔大小不一、毛刺多、鉆頭斷裂、不跑鉆的缺點。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龍崗區布吉三聯珠寶大樓A棟四樓

深圳市龍崗區布吉三聯珠寶大樓A棟四樓