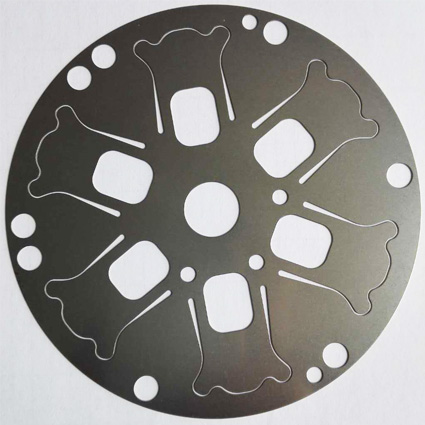

在現代工業領域,閥片作為關鍵的機械元件,在液體和氣體控制中扮演著不可或缺的角色。而閥片的生產過程中,激光打孔技術的嶄新應用正帶來一場微妙工藝的變革。本文將深入剖析閥片生產過程,著重探討激光打孔技術在其中的精湛運用。

閥片生產的傳統挑戰:

傳統的閥片生產過程常常涉及復雜的孔洞布局和多層加工,這使得制作閥片的過程既耗時又費力。而且,傳統方法可能導致材料的變形、殘余應力以及孔洞不規則等問題,影響了閥片的性能和穩定性。

激光打孔技術的嶄新應用:

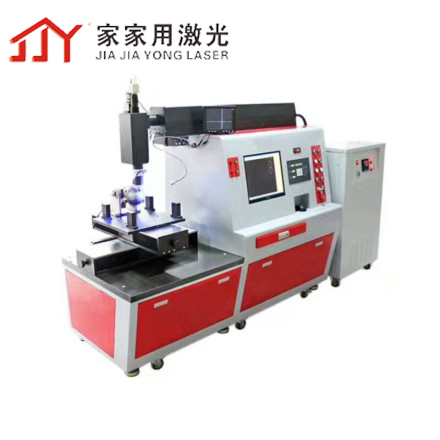

激光打孔技術因其非接觸式、高精度的特點,正成為閥片制作的革新性工藝。通過激光束的精確瞄準,制造商可以在閥片表面精準刻出微小而規則的孔洞。這一過程不僅提高了制造效率,還減少了材料變形和損傷的風險。

激光打孔技術的優勢:

1. 高精度: 激光打孔技術能夠在微米級別上實現孔洞的高精度,確保閥片的準確性和一致性。

2. 非接觸式: 與傳統機械加工方法不同,激光打孔是一種非接觸式的工藝,減少了材料表面的損傷和形變。

3. 靈活設計: 利用計算機輔助設計(CAD)軟件,制造商可以輕松設計和實現各種復雜的孔洞布局,提高閥片的多功能性。

4. 高效率: 激光打孔技術的高速加工能力意味著生產效率的大幅提升,適應了現代工業對快速生產的需求。

閥片制作中激光打孔的應用案例:

在閥片制作中,激光打孔技術的應用涵蓋了從小型消費品到重型工業設備的廣泛范圍。在汽車工業中,閥片通過激光打孔可以更精確地調節發動機性能;在航空航天領域,激光打孔可用于制造高度精密的閥片以提高燃燒效率。

總結:

激光打孔技術的嶄新應用將閥片生產推向了一個新的高度。其高精度、非接觸式的特點為閥片制造帶來了更多可能性,提高了制造效率和產品質量。如果您有需求,隨時歡迎咨詢深圳市家家用激光設備廠家。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龍崗區布吉三聯珠寶大樓A棟四樓

深圳市龍崗區布吉三聯珠寶大樓A棟四樓