單晶硅片通常用于制造半導體器件,如集成電路、太陽能電池等。打孔是為了在單晶硅片上形成特定的結構和電路,以實現各種功能,需要用到打孔工藝,在集成電路制造中,現在的打孔工藝是孔激光設備來完成的。

不同的孔加工方法各有優缺點,以下是幾種常見的孔加工方法:

腐蝕打孔:化學腐蝕法常用于金屬件等領域。將金屬材料浸泡在腐蝕液中,通過控制耗時和溫度等條件形成想要的孔洞結構。腐蝕方法可以制作出復雜的孔洞結構,加工成本較低。但腐蝕加工需要較長時間,而且必須處理廢氣、廢水和廢液等延伸問題。

電火花打孔:電火花打孔的優點是可以加工任何硬度的金屬材料,打孔精度高且可以加工復雜幾何形狀,不會對工件表面產生影響。缺點是加工速度相對較慢,對于不導電或難加工的材料效果不佳,清理工作和換電極材料成本較高。

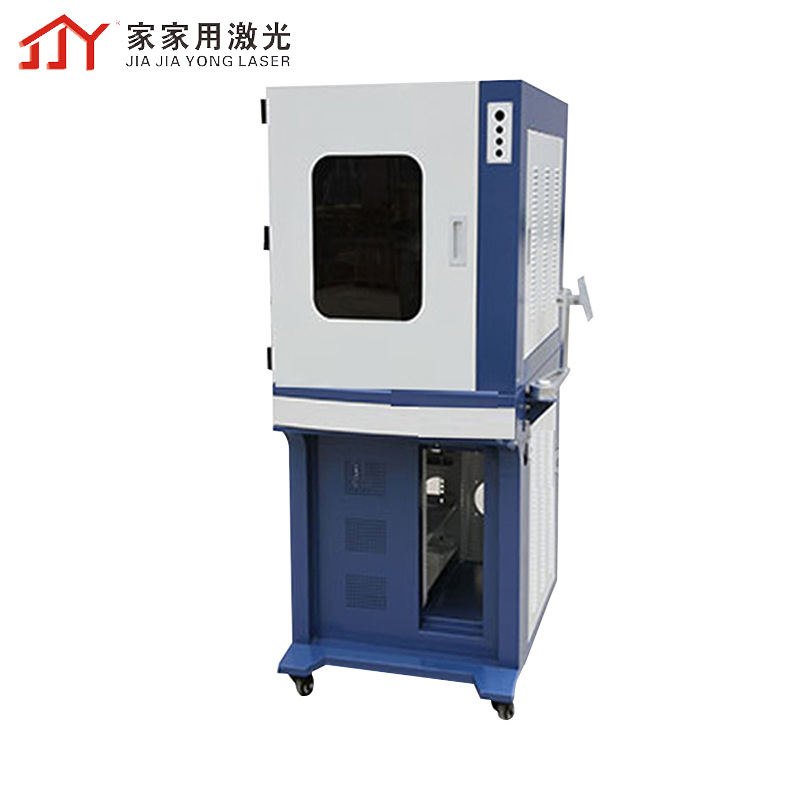

激光打孔:激光打孔通常使用于高精密加工,通過激光束對材料進行打孔,具有加工速度快、加工精度高、效率高等優點。可以做到打孔無毛刺、無變形、無誤差、無耗材,孔徑可以小至微米納米,加上可全程自動打孔,安全無污染,是目前科技最高的產品。

沖床鉆孔:沖床鉆孔常用于塑料、金屬等材料的加工。通過沖壓模具對材料進行孔加工,設備成本較低,具有良好的加工穩定性,且可以在單次加工中同時完成多個孔洞的加工。但是沖床鉆孔的孔沿不能完全垂直材料表面,容易產生毛刺,而且對于特殊形狀的孔加工難度較大。

由此可見,激光打孔是最適合進行高工藝加工的設備,且激光不受材料的軟、硬、脆等特性所限制,幾乎可以加工任何材料,可以實現其他打孔設備無法完成的技術需求。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龍崗區布吉三聯珠寶大樓A棟四樓

深圳市龍崗區布吉三聯珠寶大樓A棟四樓