傳感器的種類非常多,是能感受到被測量的信息,并能將感受到的信息,按一定規律變換成為電信號或其他所需形式的信息輸出,以滿足信息的傳輸、處理、存儲、顯示、記錄和控制等要求的檢測裝置,因此使用范圍極為廣泛。傳感器上有微小孔,這種孔小至微米,加工難度較大,需要選擇合適的設備。

目前市面上常見的打孔加工有電火花打孔、激光打孔、等離子體打孔、化學腐蝕打孔等,下面簡單說下它們之間的優缺點。

電火花打孔

優點:

通過高壓電脈沖在工件表面形成電火花放電,使材料被腐蝕溶解并形成孔洞。適用于處理硬度較高的材料,打孔過程中不會產生應力,不易對材料造成變形,可以達到較大的打孔深度。

缺點:

電火花打孔速度較慢,相對于其他打孔方法而言,生產效率不高。電極會逐漸磨損,需要經常更換,增加了成本和維護工作。

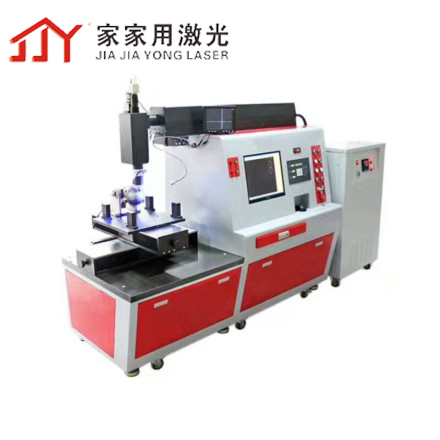

激光打孔

優點:

利用高能量密度的激光束對材料進行氣化或熔化,形成微小孔洞。激光加工具有無變形、無毛刺、無變形等優點,適用于各種材料的加工,且全程自動化,可以在任何不規則平面上加工任意孔型,精度是所有打孔設備中最高的。

缺點:

激光打孔設備價格較高,但如果長期使用,成本更低。

等離子體打孔

優點:

等離子體打孔是利用等離子體把氣體離子化,通過離子轟擊工件表面形成微小孔洞。等離子體加工適用于細絲、薄膜等材料的加工,具有較高的精度和加工速度。能夠實現高質量的穿孔。

缺點:

等離子體打孔設備價格較高,打孔過程中,會釋放出具有腐蝕性的化學物質,產生廢料和廢氣,可能對環境造成污染。

化學腐蝕打孔

優點:

化學腐蝕打孔是使用特定的化學溶液或腐蝕劑,通過與材料的反應去除材料表面形成孔洞。打孔不需要對材料進行物理力的作用,不會引起機械應力,從而不容易導致材料變形。通過調整腐蝕條件,可以實現不同形狀的打孔,靈活性較高。

缺點:

化學腐蝕打孔需要使用特定的腐蝕劑,腐蝕劑的制備和處理過程可能具有一定的復雜性和風險。打孔通常需較長時間完成,對于大批量生產不太適宜。

由此可見,激光打孔是最高效、最精密、最便捷的打孔設備,可實現高難度工藝加工,實用性非常高。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龍崗區布吉三聯珠寶大樓A棟四樓

深圳市龍崗區布吉三聯珠寶大樓A棟四樓