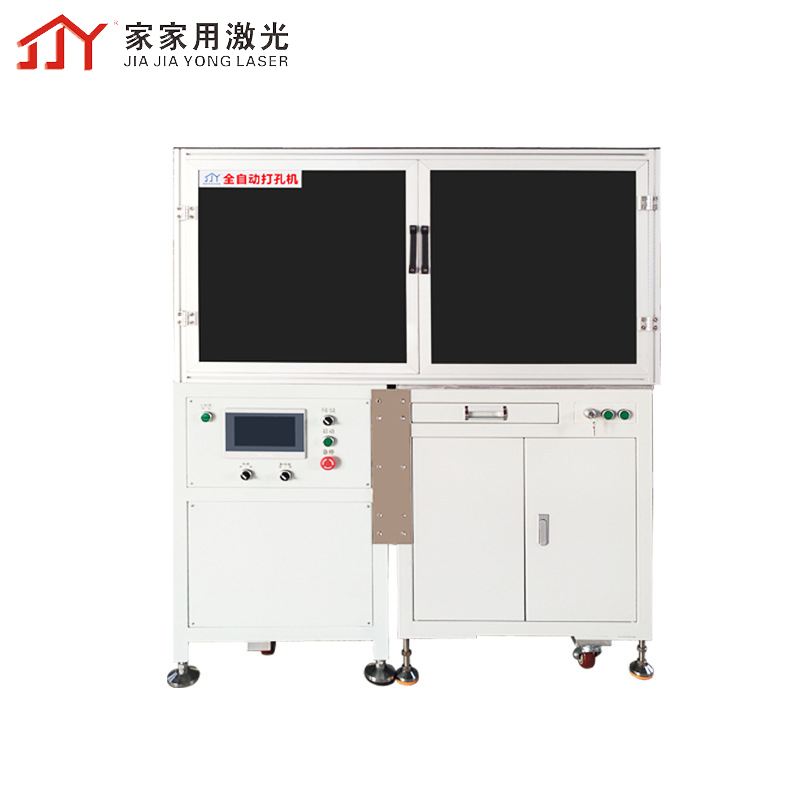

在現代工業和科技領域,傳感器扮演著至關重要的角色。這些設備需要精確的組件和精細的制造過程以確保其準確性和可靠性。傳感器的一個關鍵制造步驟是打孔,這一過程通常要求極高的精度和重復性。激光打孔技術由于其卓越的精確度和高效性,已成為傳感器打孔的首選方法。

精確控制

激光打孔可以實現極高的精度,這對于傳感器的功能至關重要。傳感器的孔洞大小、形狀和位置直接影響其性能,例如,在氣體傳感器中,孔洞的尺寸和分布會影響氣體的流動和傳感器的響應時間。激光打孔能夠精確地控制這些參數,確保傳感器按照設計規格正確運行。

高速加工

與傳統的機械打孔方法相比,激光打孔的速度更快,可以在幾秒鐘內完成精細的打孔任務。這種高效率使得激光打孔特別適合用于大批量生產的傳感器,顯著提高生產效率并降低成本。

無接觸加工

激光打孔是一種非接觸加工方法,這意味著在打孔過程中不會對傳感器材料施加任何物理壓力。這種方式非常適合用于脆弱或微小的傳感器組件,因為它避免了傳統機械打孔可能引起的材料損傷或變形。

多材料適用性

激光打孔技術適用于多種材料,包括塑料、金屬、陶瓷等。這使得激光打孔可以用于各種類型的傳感器制造,無論是溫度傳感器、壓力傳感器還是化學傳感器。

激光打孔技術以其精確性、效率和多功能性,在傳感器制造中扮演著關鍵角色。隨著科技的發展,傳感器在各行各業中的應用日益增多,激光打孔的重要性也將持續增長。這項技術不僅優化了傳感器的制造過程,也推動了整個行業向更高精度和更大規模的生產邁進。對于追求技術創新和提高產品質量的制造商來說,激光打孔提供了一種無可比擬的解決方案。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龍崗區布吉三聯珠寶大樓A棟四樓

深圳市龍崗區布吉三聯珠寶大樓A棟四樓